Om prosjektet

…

…

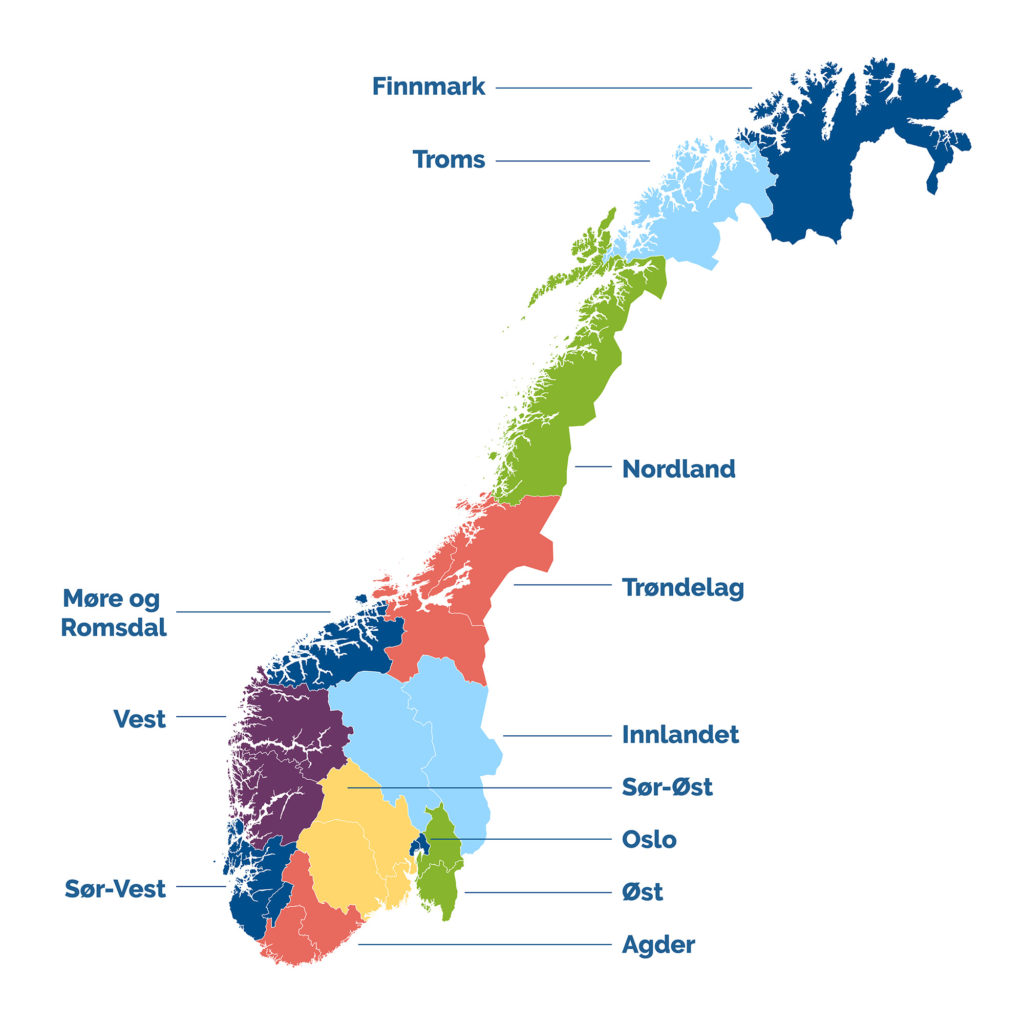

Politimesteren er den øverste sjefen som har ansvaret for sokkelberedskapen. Siden midten av 1980-tallet har politiet i Kristiansund hatt ansvaret for beredskapen på kontinentalsokkelen mellom 62°N og 65°30’N.

I 2013 kom regjeringen med forslaget om ny politireform som blant annet innebar sammenslåing Nordmøre og Romsdal med Sunnmøre politidistrikt og at politimesteren skulle flytte til Ålesund. Forslaget fikk temperaturen til å stige på Nordmøre og slå gnister i en fogderidebatt som har skapt og stadig skaper splid i Møre og Romsdal.

Med både Shell og Statoil til stede er Kristiansund blitt oljehovedstaden i Møre og Romsdal.

I rundt 30 år har ansvaret for beredskapen på kontinentalsokkelen i området omtrent mellom Ålesund i sør og Brønnøysund i nord ligget Kristiansund. Det inkluderer blant annet Draugen, Ormen Lange, Åsgard og Njord. Det dekker også landanleggene Tjeldbergodden og Nyhamna. Som et av fire distrikt har Nordmøre og Romsdal politidistrikt hatt ansvar innen strategisk- og operasjonell ledelse dersom en hendelse skulle oppstå på en oljeinstallasjon offshore. De fire politidistriktene som var tillagt politimyndighet på kontinentalsokkelen var Rogaland politidistrikt sør for 62°N, Nordmøre og Romsdal politidistrikt mellom 62°N og 65°30’ N, Helgeland politidistrikt mellom 65°30’N og 68°30’N og Troms politidistrikt nord for 68°30’N samt havområdene utenfor Svalbards territorialfarvann. Rogaland politidistrikt hadde bistandsansvar ved etterforskning av større saker forbundet med petroleumsvirksomheten også nord for 62 breddegrad.[REMOVE]Fotnote: Politidirektoratet. (2011). PBS 1 Politiets beredskapssystem del 1. Retningslinjer for politiets beredskap:103

Politimesteren har ansvaret for all politimyndighet innenfor sitt sokkelansvarsområde. Og er ansvarlig for den politiinnsatsen som kreves for å løse et oppdrag på sokkelen. I etterkant av et oppdrag er han eller hun også ansvarlig for etterforskningen.

Sokkelpolitidistriktenes oppgave er å ha et oppdatert planverk for kontinentalsokkelberedskapen, de skal samarbeide med Forsvaret om øvelser og ha kontakten med operatørselskapene og påse at også de kjenner sin funksjon under en reell hendelse. I tillegg er det politiets oppgave å opprette mottakssteder for evakuering ved hendelser på sokkelen. Politiet skal ha jevnlig kontakt med Petroleumstilsynet. Sokkelpolitidistriktene må ha egne etterforskere med kompetanse i saker forbundet med petroleumsvirksomheten og de må ha polititjenestepersoner med spesialkompetanse i overtakelse av en installasjon etter en eventuell aksjonsfase.

Fra 1. januar 2016 ble antall politidistrikt redusert fra 27 til 12 gjennom det som er blitt kalt nærpolitireformen. Nordmøre og Romsdal ble slått sammen med Sunnmøre og Politidirektoratet ønsket at hovedsete og politimesteren for Møre og Romsdal politidistrikt skulle legges til Ålesund.

hvem har ansvaret når alarmen går, kart, illustrasjon,

hvem har ansvaret når alarmen går, kart, illustrasjon,Beslutningen var ingen overraskelse. Ålesund er den største byen i fylket og geografisk er den plassert midt mellom Bergen og Trondheim. Rekrutteringsgrunnlaget var ifølge Politidirektoratet også størst i Ålesund.

Men hvem skulle da overta sokkelansvaret utenfor Møre og Trøndelagskysten? Fra regjeringens side var det ønskelig at sokkelansvaret ble delt på to politidistrikt – Sør-Vest med Stavanger og Nord med Tromsø – men det fikk ikke gjennomslag i Stortinget. Sokkelansvaret skulle fortsatt deles mellom fire distrikt. Men skulle ansvaret for Norskehavet følge politimesteren til Ålesund eller skulle Kristiansund beholde beredskapen?

I Kristiansund og omegn ble det mobilisert kraftig for å beholde politimesteren og sokkelansvaret i nordmørsbyen. I flere høringsuttalelser blir det vektlagt at Kristiansund gjennom 30 år har etablert et stort beredskapssamvirke, som innebar at det var lett å samle ressurser og kompetanse hvis ulykken var ute. Byen hadde sokkelkompetansen, helikopterbase og planer for hva som måtte gjøres for å motta eventuelt skadde personer.

Denne samhandlingen mellom politiet og oljenæringens beredskapsressurser i Kristiansund, ble sett på som vesentlig for at politiet skulle kunne oppfylle sine forpliktelser i sokkelansvaret.

Ved en hendelse kunne selskapene raskt ha sin liaison på plass hos politiet. Denne fysiske tilstedeværelsen var viktig for å kunne koordinere arbeidet på best mulig måte. Selv om politiet hadde og har ansatte med spesialkompetanse på petroleumsvirksomheten er de avhengig av spesialkompetansen fra oljeindustrien ved hendelser offshore eller på petroleumsrelaterte anlegg på land, slik som Nyhamna og Tjeldbergodden.[REMOVE]Fotnote: Høring _ Røksund, A., & Norge Justis- og beredskapsdepartementet. (2013). Ett politi – rustet til å møte fremtidens utfordringer : Politianalysen : Utredning fra et utvalg oppnevnt av Justis- og beredskapsdepartementet 8. november 2012 : Avgitt til Justis- og beredskapsdepartementet 19. juni 2013 (Vol. NOU 2013:9, Norges offentlige utredninger (tidsskrift : trykt utg.)). Oslo: Departementenes servicesenter, Informasjonsforvaltning.– fra Kristiansund kommune, Kom Vekst – Kristiansund og omegn vekst av 3. oktober 2013, Nordmøre og Romsdal politidistrikt av 4. september 2013 og Orkide – Ordfører- og rådmannskollegiet på Nordmøre av 2. oktober 2013.

Frykten var at flytting av politimesterembetet og dermed sokkelansvaret til Ålesund ville føre til kritisk tap av spesialkompetanse, lavere effektivitet, tidstap og økte kostnader.[REMOVE]Fotnote: Inderhaug, Erik. (2016, 27. januar) Politiforum. Hvordan skal politiet sikre denne?

hvem har ansvaret når alarmen går,

hvem har ansvaret når alarmen går,Ved å legge hovedsetet til Ålesund var fryktene at politiets strategiske og operasjonelle ledelse skulle bli splittet fra det øvrige beredskapsmiljøet for kontinentalsokkelvirksomheten. Hvis noe skulle hende på Draugen ville politiet gå inn i andrelinjeberedskapen og i løpet av få minutter være fysisk tilstede i Norske Shell sitt beredskapsrom på Råket.

Forkjemperne for Ålesund mente at beredskapen i de fleste tilfeller ville være knyttet til en alvorlig hendelse som ville kreve at politiet etablerte en kriseledelse. Og om den ble styrt fra Ålesund eller Kristiansund ville være underordnet.

Fagmiljøet i Kristiansund ville kunne bestå og løse oppgaver innen sokkelberedskapen uavhengig av plasseringen til politimesteren.

Norske Shell så helst at politiets sokkelansvar forble i Kristiansund og kom med en uttalelse i høringsrunden, selv om de ikke formelt sto på høringslisten. Selskapet framhevet samarbeidet de hadde hatt med Nordmøre og Romsdal politidistrikts sokkeldivisjon og viktigheten av å ivareta og videreutvikle det gode samarbeidet mellom politi og Shell sin beredskapsorganisasjon. Shell savnet konkretisering av hvordan viktige forhold skulle ivaretas med hovedsete i Ålesund.

«Vi har opplevd at forståelse av oljeindustrielle prosesser, planverk, beredskapsorganisering og bransjespråk hos operasjonssentra, stabsfunksjoner og operative innstasledere har hatt positiv betydning for håndtering og etterforskning av hendelser på sokkelen. Slik kompetanse er opparbeidet gjennom god kommunikasjon og samtrening. Vi kunne ønsket oss en tydeliggjøring av hvordan dette er tenkt videre.» uttalte Shell.[REMOVE]Fotnote: Inderhaug, Erik. (2016, 27. januar) Politiforum. Hvordan skal politiet sikre denne?

Kristiansund har ved flere tilfeller etterlyst statlige og offentlige arbeidsplasser. Som det ble fremhevet i høringsuttalelsen fra KOM Vekst (Kristiansund og omegn vekst) fikk Ålesund og Molde i perioden 2009 til 2013 fått henholdsvis 190 og 139 nye statlige og fylkeskommunale arbeidsplasser. Kristiansund hadde fått en.[REMOVE]Fotnote: Høring _ Røksund, A., & Norge Justis- og beredskapsdepartementet. (2013). Ett politi – rustet til å møte fremtidens utfordringer : Politianalysen : Utredning fra et utvalg oppnevnt av Justis- og beredskapsdepartementet 8. november 2012 : Avgitt til Justis- og beredskapsdepartementet 19. juni 2013 (Vol. NOU 2013:9, Norges offentlige utredninger (tidsskrift : trykt utg.)). Oslo: Departementenes servicesenter, Informasjonsforvaltning.– fra Kristiansund kommune, Kom Vekst – Kristiansund og omegn vekst av 3. oktober 2013, Nordmøre og Romsdal politidistrikt av 4. september 2013 og Orkide – Ordfører- og rådmannskollegiet på Nordmøre av 2. oktober 2013. Da byen i 2014 tapte kampen om sykehuset i Nordmøre og Romsdal til Molde, forsvant fremtiden for mange kompetansekrevende arbeidsplasser fra byen og regionen. Med det bakteppet skapte det et stort engasjement på Nordmøre da saken om lokalisering av politimesterens hovedsete dukket opp. Det var ikke bare beredskapen som var viktig, arbeidsplasser sto også på spill.

hvem har ansvaret når alarmen går, nyhet,

hvem har ansvaret når alarmen går, nyhet,Saken endte med at politimesterembetet ble lagt ned i Kristiansund og flyttet til Ålesund sammen med et betydelig antall arbeidsplasser. Det ble derfor oppfattet som en kompensasjon til byen da regjeringen besluttet at politiets lønns- og regnskapssenter med 70 arbeidsplasser skulle legges til Kristiansund. Justisminister Anders Anundsen bedyret riktignok at dette ikke var en kompensasjon, men en ett ledd i avtalen med Venstre fra 2016 om utflytting av statlige arbeidsplasser.[REMOVE]Fotnote: Stortinget, skriftlig spørsmål fra Ingrid Heggø (A) til justis- og beredskapsministeren. Dokument nr. 15:1539 (2015-2016), 9.9.2016

Det ble raskt klart at 70 ikke var 70, men 50. En annen avdeling, Direktorat for økonomistyring, som var lokalisert i Stavanger skulle nemlig i samme omorganisering overta deler av politiets lønnsoppgaver. 20 av de lovde arbeidsplassene ble dermed aldri opprettet i Kristiansund, men i Stavanger.

For igjen å kompensere for «tapet» av 20 arbeidsplasser skulle det nå opprettes 20 stillinger ved Skattekontoret i Kristiansund. Og Kristiansund endte likevel til slutt på 70 nye statlige arbeidsplasser. Ifølge Kristiansund kommunen oversteg de 70 arbeidsplassene tapet av reduksjonen i politiet.[REMOVE]Fotnote: Kristiansund – Informasjonsblad fra Kristiansund kommune. Nr. 7 juli 2017.

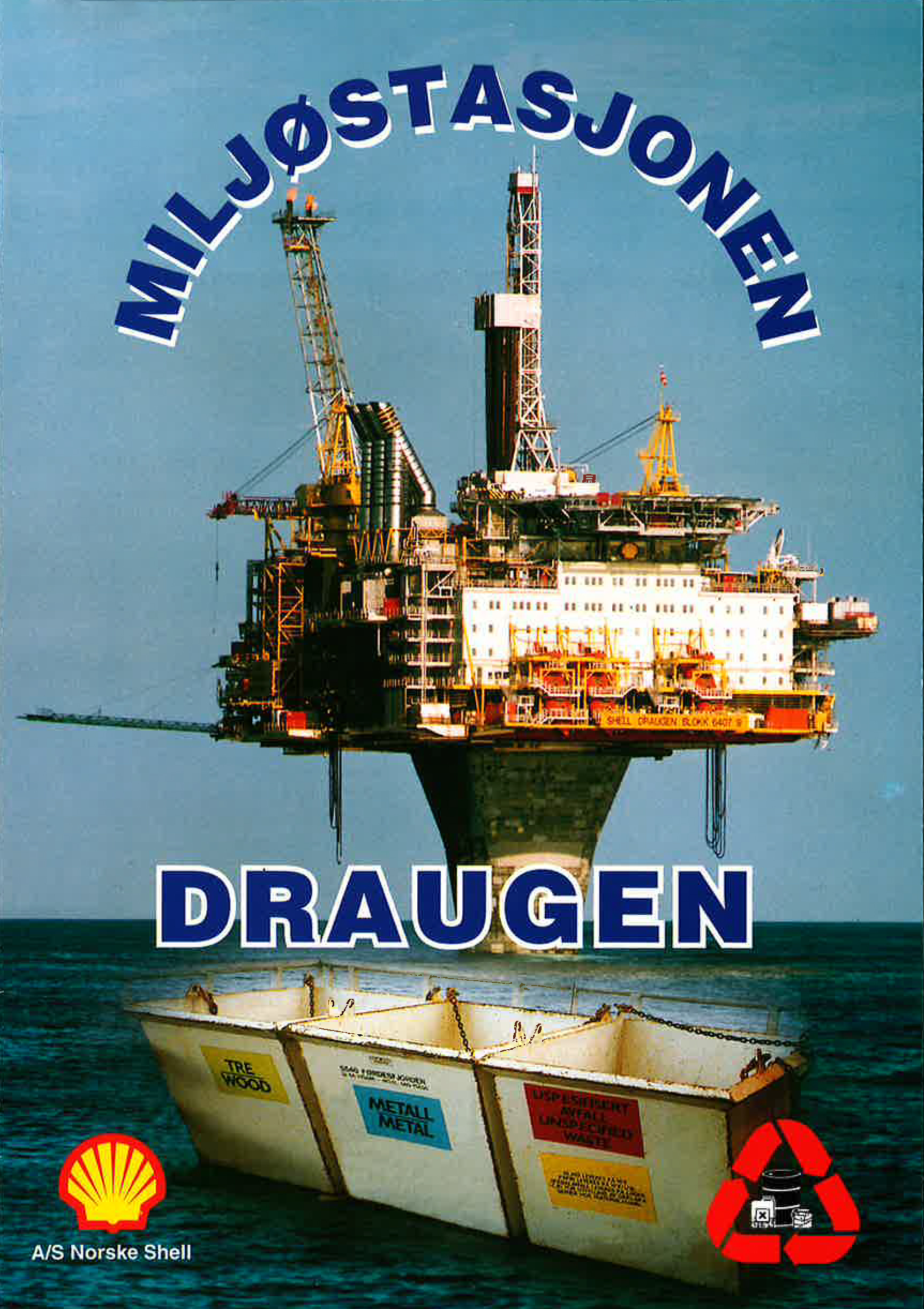

Shell var først ute med avfallssorteringen offshore da Draugen ble satt i drift, tett etterfulgt av Conoco på Heidrun-feltet.

kildesortering åp draugen, engelsk

kildesortering åp draugen, engelskNorske Shell hadde lenge hatt fokus på miljø. På 1980-tallet var fokus rettet mot produksjonsprosesser og begrensninger av utslipp. I 1990-årene skjedde det en dreining mot produkter og hvordan redusere forbruket. Norske Shell hadde som målsetting å sikre forsvarlig avhending, samtidig som de ønsket å minimere kostnader knyttet til søppel ved å optimalisere sorteringen offshore og bidra til et system for å redusere, gjenbruke og gjenvinne avfall.

Ansatte i Norsk Shell ble bedt om å fokusere på tre områder: unngå farlige organiske løsemidler, redusere bruken av engangsprodukter og hvis det fantes produkter basert på retur-råstoff var det hensiktsmessig å velge disse.[REMOVE]Fotnote: Shell Internt, nr. 1 1994 «Fokus på miljø». Utstrakt bruk av miljøvennlige produkter var en side av saken, men vel så viktig var det å redusere forbruket.

På Draugen-plattformen satte Norske Shell fra første dag av i gang et enkelt system for kildesortering – ulikt avfall i ulike kontainere. Det skulle vise seg både miljø- og kostnadssparende. Kildesorteringen skulle også gjennomføres på driftskontoret på Råket og på Vestbase.

Avfallssorteringen skjedde i samarbeid med Renovasjon Nord AS, et nytt privat søppelfirma i Kristiansund.

kildesortering på draugen, hagelin, avisutklipp,

kildesortering på draugen, hagelin, avisutklipp,Renovasjon Nord[REMOVE]Fotnote: Renord AS var det offisielle navnet den første tiden. var en pioner i miljøsammenheng da de bygget et gjenvinningsanlegg for industriavfall på Hagelin i Kristiansund i 1990. Flere land i Europa hadde allerede startet med kildesortering av industriavfall, men i Norge var infrastrukturen dårlig utbygget.

Anlegget tok imot alle former for industriavfall; papir, plast, tre, glass, papp og metall. Sorteringen skjedde manuelt. Etter sortering ble avfallet sendt til forskjellige steder i Norge, Sverige og Finland for gjenvinning. Renovasjon Nord tok i utgangspunktet kun imot industriavfall, men inngikk en avtale med Kristiansund kommune om at kommunen kunne benytte anlegget. Det førte til at det også ble innført kildesortering i Kristiansund kommune høsten 1990.

Før prosjektet ble igangsatt på Draugen, ble det testet ut på West Vanguard som boret undervannsbrønner på Draugen-feltet. Forprosjektet ble en suksess og dermed var det klart for avfallssortering også på Draugen. Håpet var å spare mellom en og en og en halv million kroner på kildesortering av avfall. Det grønne skulle forenes med det økonomiske.

Kildesortering på draugen,

Kildesortering på draugen,Norske Shell og driftsorganisasjonen til Draugen traff godt i tiden. På slutten av 1980- og begynnelsen av 1990-tallet begynte spørsmålene rundt avfallshåndtering og kildesortering å fange interesse både blant vanlig folk og politikere i Norge.

kildesortering på draugen, forsidebilde, avfallshåndtering, engelsk

kildesortering på draugen, forsidebilde, avfallshåndtering, engelskI 1987 ble «bærekraftig utvikling» et allment begrep etter det ble introdusert i en rapport fra FNs verdenskommisjonen for miljø og utvikling. Begrepet innebar at verdens utvikling måtte dekket behovene for befolkningen, men samtidig unngå å svekke muligheten for framtidige generasjoner. Norske myndigheter tok tak i utfordringen og nedsatte et offentlig utvalg som blant annet skulle se på hvordan avfallsminimering kunne gjennomføres gjennom reduksjon ved kilden, gjenbruk og materialgjenvinning, samtidig som avfallet og håndteringen av dette skulle legge minst mulig beslag på samfunnets ressurser. [REMOVE]Fotnote: Norge Miljøverndepartementet. (1992). Om tiltak for reduserte avfallsmengder, økt gjenvinning og forsvarlig avfallsbehandling (Vol. Nr. 44 (1991-92), St.meld. … (trykt utg.)). Oslo: [Miljøverndept.].

En NOU om avfallsminimering og gjenvinning ble levert høsten 1990.[REMOVE]Fotnote: Kronen, T. (1990). Avfallsminimering og gjenvinning : Utredning fra et utvalg oppnevnt ved kongelig resolusjon av 29. september 1989 ; avgitt til Miljøverndepartementet 3. desember 1990 (Vol. NOU 1990:28, Norges offentlige utredninger (tidsskrift : trykt utg.)). Oslo: Forvaltningstjenestene, Statens trykningskontor. Dette var første samlede framstilling av avfallsfeltet Stortinget fikk.[REMOVE]Fotnote: Klikk her for å endre… I 1990 vedtok stortinget at alle kommuner skulle utarbeide en plan for kildesortering innen 1992.[REMOVE]Fotnote: Norge Miljøverndepartementet. (1992). Om tiltak for reduserte avfallsmengder, økt gjenvinning og forsvarlig avfallsbehandling (Vol. Nr. 44 (1991-92), St.meld. … (trykt utg.)). Oslo: [Miljøverndept.].

Kildesortering på draugen, kontor

Kildesortering på draugen, kontorØkt bevissthet rundt søppel, ressursbruk og miljø gjenspeilte seg også i media. Sommeren 1992 gjennomførte Aftenposten en serie de kalte «miljøkontor», hvor de testet holdning og handling hos sjefer i større norske bedrifter. Hva hadde sjefen gjort, og hva var ikke gjort for å skape en mer miljøvennlig hverdag på norske arbeidsplasser. Ble papiret kildesortert? Ble det brukt engangs- eller gjenbrukskopper til kafeen? Var pennene engangs eller refill?

Vedtaket om kommunale planer for kildesortering fra 1990 ble fulgt opp i forurensningsloven av 1993, hvor kommunene nok en gang ble pålagt å utarbeide avfallsplaner innen utgangen av 1995.

Regjeringens målsetning var at avfall skulle bli til minst mulig skade og ulempe for mennesker og natur, samtidig som det skulle koste minst mulig. I valget mellom avfallsreduserende tiltak, noe som innebar kildereduksjon og gjenvinning og miljømessig forsvarlig sluttbehandling, var det de forebyggende tiltakene som skulle prioriteres.

Regjeringens hovedstrategi var å hindre at avfall oppsto, redusere mengden skadelige stoffer i avfallet, fremme gjenvinning og sikre forsvarlig sluttbehandling.[REMOVE]Fotnote: Gjerde, K., & Ivar Iks. (2016). Sprenger grenser : Vann, avløp og renovasjon i regionens tjeneste. Stavanger: IVAR IKS i samarbeid med Wigestrand forl: 105.

Kildesortering på draugen, kjøkken, oppvask

Kildesortering på draugen, kjøkken, oppvaskKildesortering var på tidlig 1990-tall altså ikke ukjent, men Norske Shell og Draugen var likevel tidlig ute i norsk sammenheng med sortering av industriavfall. Det kan de i stor grad takke Renovasjon Nord for. Renovasjonsfirmaet så tidlig potensialet i søppel, og bygget anlegg på land som kunne håndtere avfallet på en tilfredsstillende måte.[REMOVE]Fotnote: Shell Internt, nr. 2 1993. «Milliongevinst for Shell». Selskapet var både første og størst i landet på avfallshåndtering offshore.