Draugen og sikkerhet

Sikkerhet er derfor alltid i fokus i petroleumsvirksomheten. Tekniske systemer og arbeidsprosesser blir planlagt med barrierer for å redusere risikonivået og øvelser og kampanjer gjennomføres jevnlig for å fokusere på sikker atferd.

Risikofaktorer på plattformen

Gjennom skaft og nedre deler av plattformen kommer olje og gass opp fra reservoaret, hvor det potensielt kan skje utblåsninger og eksplosjoner. Draugen har bare ett betongskaft og står uten andre plattformer i nærheten, og ulykker kan potensielt ha store konsekvenser. Ukontrollerte utslipp av hydrokarboner og brønnkontrollhendelser er av de mest sentrale risikofaktorene for storulykker i norsk petroleumsvirksomhet. Andre risikofaktorer er brann, skip på kollisjonskurs og lekkasjer til sjø eller luft.

Flest ulykker skjer i petroleumsindustrien skjer knyttet til fallende gjenstander. En plattform som Draugen er bygd opp i flere etasjer og seksjoner, og arbeid pågår på ulike plan i ulike høyder. Øverst på plattformen er det kraner som foretar løft. Fallende gjenstander har potensial til å forårsake alvorlige skader på både mennesker og utstyr, og hendelser av denne type representerer en vesentlig årsak til personskader. Norske Shell, som er operatør på Draugen, har hatt et stort fokus på dette området og det er til nå ikke rapportert om alvorlige ulykker med fallende gjenstander på Draugen.

(Les mer om hendelser på Draugen på tidslinjen).

Det norske systemet og Draugen

Det norske sikkerhetsregimet er basert på funksjonelle prinsipper og bygger på internkontroll. Det vil si at operatørselskapet, i dette tilfellet A/S Norske Shell, har et selvstendig ansvar for å ivareta helse, miljø og sikkerhet gjennom interne styringsformer og prosesser.

For mange kan det virke overraskende at i en så tøff og risikoutsatt bransje blir sikkerheten regulert ved hjelp av rammeforskrifter og ikke detaljbestemmelser. Systemet gir en stor grad av fleksibilitet i valg av utstyr og prosesser, så lenge selskapet kan dokumentere at sikkerheten er godt nok ivaretatt.

Norske Shell, som er datterselskap av det nederlandsk/britiske selskapet Royal Dutch Shell, må forholde seg til det norske systemet. I tillegg har selskapet egne sikkerhetssystemer og HMS-regler for hele den internasjonale organisasjonen som kommer i tillegg og må tilpasses norsk sikkerhetstankegang.

Risikoreduksjon på Draugen

Draugen-plattformen er en integrert plattform med funksjoner for både boring, prosess og boligkvarter. Da plattformen ble planlagt og bygget var selvfølgelig sikkerhet i fokus og risikoreduksjon lå til grunn for planleggingen av både betongbeinet og plattformdekket.

For å redusere risikoen for at en eventuell brann eller eksplosjon i prosessområdet skulle spre seg til boligkvarteret, ble disse to områdene lagt så langt borte fra hverandre som mulig. Prosessområdet ble lokalisert på østsiden av plattformen. I Norskehavet blåser vinden oftest fra vest mot øst, og tanken bak plassering av prosessutstyret var å unngå at vinden blåste en eventuell brann over i boligkvarteret. Også flammebommen strekker seg østover. Boligkvarteret, med sentralt kontrollrom og livbåter ble lokalisert til motsatt side, altså vestsiden av plattformen.[REMOVE]Fotnote: Cockbain, Jermstad and Stenhouse: Design of the Draugen Topsides for the Effects of Gas Explosions, Offshore Technology Conference 1990. Denne utformingen gjelder ikke bare Draugen-plattformen, men alle integrerte plattformer på norsk sokkel.

Det ble i tillegg installert tykke brannvegger rundt prosessområdet. Brønnhodene ble plassert på høyeste overbygde dekksnivå, også kalt værdekket, og ikke på kjellerdekknivå. Tanken var at ved å plassere brønnhodene høyest mulig på plattformen, ville en eventuell brann eller eksplosjon her få mest mulig begrenset påvirkning på dekkene under.

De bærende stålstrukturene er innsatt med brannhemmende midler.

Draugen-plattformen er unik der den står på et bein. Inne i beinet går rørene som frakter olje og gass fra havbunnen. Men med bare ett betongbein er plattformen sårbar i tilfelle eksplosjoner inne i skaftet. Det ble derfor gjennomført egne risikoanalyser av betongunderstellet.[REMOVE]Fotnote: Draugen Field Development Shaft Safety Study, SikteC A/S Trondheim August 1991.

Det ble i tillegg til andre sikkerhetsanordninger installert spesialdesignede ventiler for å minske trykket fra eventuelle eksplosjoner.[REMOVE]Fotnote: Draugen HSE Case, datert 30. april 2012. s. 97.

Forskning er en viktig forutsetning for sikkerhet

Forskning er et sentralt begrep når en snakker om forbedret sikkerhet. Norske Shell har gjennom årene brukt mye penger på forskning, men også hentet ut store gevinster.

I forbindelse med fjerde konsesjonsrunde innførte den norske stat i 1979 «Teknologiavtalene». Teknologiavtalene var avtaler der utenlandske oljeselskap finansierte norsk forskning og gjennomførte teknologisk samarbeid med norske forskningsmiljø og leverandører som grunnlag for konsesjonstildeling på norsk sokkel. Målet med avtalene var å stimulere norsk industri og norsk kompetanse.[REMOVE]Fotnote: Askim, Anders: Mellom industri og vitenskap Etableringen av SINTEFs Flerfaselaboratorium i lys av teknologiavtalene Masteroppgave i historie Trondheim, våren 2013.

Norske Shell brukte i perioden 1980 til 1995 omtrent 1 milliard norske kroner til en rekke forsknings- og utviklingsprosjekter, deriblant forskning på forbedret sikkerhet. Forskningen ga avkastning og, i følge tidligere forskningskoordinator i Norske Shell Torvald Sande, sparte selskapet minst 2 milliarder kroner bare på Draugen.[REMOVE]Fotnote: Kunnskap og sikkerhet. To tillegg til «Den norske oljemodellen». Upublisert artikkel av Torvald Sande

Det ble forsket på utforming av plattformer og materialvalg for å hindre eller minske effektene av en ulykke. Forskningsresultatene ble brukt både i utformingen av Draugen-plattformen, og i organiseringen av drift av plattformen.

En av konsekvensene var at Draugen kunne bli planlagt og drevet med en liten og effektiv arbeidsstokk offshore. Studier gjennomført i 1987 av Arbeidsforskningsinstituttet av optimal bemanning på offshore-installasjoner, viste at både under- og overbemanning kunne utgjøre en sikkerhetsrisiko. Med for liten bemanning kunne det være for få tilstede ved belastningstopper og i krisesituasjoner. En for stor bemanning ville kunne gi byråkratisering og for få meningsfulle arbeidsoppgaver.[REMOVE]Fotnote: Qvale: «Smått er godt» Optimal bemanning i olje og gassproduksjon på sokkelen, sikkerhet og arbeidsmiljø. AFI rapport nr. 12 1987. Shell valgte å planlegge for en minimumsbemanning offshore, og heller ha en større produksjonsorganisasjon på land. Størst mulig del av organisasjonen på land kunne gi bedre sikkerhet ved færre helikopterturer, og kortere opphold offshore.

For å ivareta sikkerheten bygde Shell opp et eget beredskapssenter i Kristiansund. Beredskapssenteret skulle bistå Hovedredningssentralen ved eventuelle ulykker på installasjoner eller fartøyer. Beredskapssenteret ble operativt 10. august 1992, og fikk beredskapsansvaret for alle Norske Shells aktiviteter på norsk sokkel.[REMOVE]Fotnote: Beredskapssenteret er operativt, EPO EXPRESS desember 1992.

Et element i beredskapen er standbybåter, som til enhver tid skal ligge ved alle installasjoner på norsk sokkel. Dette for å bistå ved ulykker eller plukke opp personer som har havnet i vannet. I tillegg betjener flere fartøy plattformene. Far Fosna er et slikt fartøy som ble bygget i 1993 for å betjene Draugen-feltet, sammen med søsterskipet Far Grip. Skipene, eid av rederiet Farstad Shipping i Ålesund, inngikk fra november 1993 seks års kontrakt med Norske Shell. I tillegg til også å være forsyningsfartøy var skipene tilrettelagt for slepe- og ankerhåndtering, brannbekjempelse, service for undervannsinspeksjoner og beredskap. Skipene fikk også installert utstyr for redningsoppgaver, og kan slik karakteriseres som multifunksjonsfartøyer.

Draugenfeltet ligger nokså nær land, og det ble derfor satt krav om kontinuerlig oljevernberedskap på feltet, og skipene hadde utstyr for håndtering av oljesøl.[REMOVE]Fotnote: Spesialbygde båter for Draugenfeltet. Fra Norske Shells nettsted, arkivert 3. juli 1997. En fjernstyrt undervannsbåt og en hvalharpun hørte også med til det mangfoldige utstyrsutvalget. Skipene ble bygget ved verftet Ulstein Hatlø etter spesifikasjoner fra Shell.[REMOVE]Fotnote: Grytten, Harald: Farstad – et skipsrederi i Ålesund 1956-2006, Ålesund 2008. s. 286 og 311. Statoil og Shell inngikk i 1995 en avtale om felles bruk av forsynings- og beredskapsfartøy for feltene Draugen og Heidrun, for å gi en samordning av aktiviteten i området.[REMOVE]Fotnote: Samarbeid på Haltenbanken, Adresseavisen 5. juli 1995.

Mål om null skader og ulykker

Det er ikke bare teknologi og prosesser som bestemmer risikonivået i petroleumsvirksomheten. Også mennesker kan utgjøre en risiko, ved å gjøre feil som fører til uhell. For å minimalisere menneskelige feil er det satt i gang kampanjer for økt oppmerksomhet knyttet til sikkerhetsarbeid, flere av disse kampanjene har bakgrunn i tanker om adferdsbasert sikkerhet.

Adferdsbasert sikkerhet er en sikkerhetsideologi som i stadig større grad infiltrerer sikkerhetstanken til oljeselskap og dermed preger HMS-arbeidet offshore. Norske Shell er intet unntak. Adferdsbasert sikkerhet bygger på tre forutsetninger.

Det første er at gjennom positiv og negativ stimuli kan man forme mennesker i hvilken som helst retning. Den vanligste måten å gjøre dette på i petroleumsverdenen er gjennom et system med bonus og straff. Arbeiderne får en bonus hvis de klarer så og så mange dager uten skade, men i motsatt fall vil alle bli straffet hvis det oppstår skade.

Den andre forutsetningen er at 90 prosent av alle ulykker skyldes menneskelig svikt og at det derfor er viktig å se på den enkelte ansattes handlinger i forhold til risikofylt arbeid. Og det tredje er at det finnes en entydig sammenheng mellom farefulle handlinger og større ulykker, den såkalte isfjellmodellen. Med det menes at for hver alvorlig ulykke vil det være mange mindre ulykker og enda flere tilløp og feil.

Denne sikkerhetsfilosofien står til en viss grad i motsetning til den systembaserte tilnærmingen som er grunnlaget for den norske modellen. Det norske sikkerhetsregimet og tilsynet med sikkerhet baseres på en sammenheng mellom menneske, teknologi og organisasjon, ikke bare den menneskelige faktor.

Selskapene forsøker å høyne fokuset på sikkerhet gjennom kampanjer. Kampanjene fokuserer ofte på konkrete og lett gjennomførbare tiltak, som for eksempel krav om å rygge bilen inn på parkeringsplassen eller alltid holde i trappegelenderet. Filosofien bak dette er at helheten av tiltak og kampanjer skal føre til at de ansatte blir stadig mer opptatt av egen og andres sikkerhet og over tid vil sikkerhetskulturen i hele selskapet endres til det bedre.[REMOVE]Fotnote: Bøe, Lena Meling: «Personlige sikkerhetstiltak – hva innebærer dette for ansatte og organisasjon?» En case-studie av BP Norge. Masteroppgave i samfunnssikkerhet Universitetet i Stavanger 2005. s. 9.

Atferdsbaserte sikkerhetsprogram har fått mye kritikk, spesielt fra fagforeningshold. Kritikken har hovedsakelig dreid seg om at den enkelte arbeidstaker får for mye ansvar i forhold til sikkerheten.

Også i Norske Shell blir det med jevne mellomrom lansert kampanjer og tiltak for å endre holdningene hos de ansatte og derigjennom redusere risikoen for uønskede hendelser.

I 1988, flere år før Draugen kom i produksjon, tok Norske Shell i bruk sikkerhetsrevisjon som verktøy for å redusere risikoen for hendelser og ulykker. Alle ansatte skulle stifte bekjentskap med dette verktøyet. Revisjonen innebar en gjennomgang av sikkerhetsarbeidet, gjentatt som samtaler mellom leder og ansatt over tid for å følge og analysere utviklingen. Det viktigste var å lære av egne og andres dyrekjøpte erfaringer. Det amerikanske selskapet DuPont gjennomførte et seminar for nøkkelpersoner i selskapet, for å bedre sikkerhetskulturen med fokus på menneskelige handlinger.

DuPont er et industrikonsern som har utviklet systemer for sikkerhetsstyring. Systemene er basert på filosofien om adferdsbasert sikkerhet. Systemer utviklet av DuPont er mye brukt av oljeselskap på norsk sokkel, for å få færre ulykker.

Slagordet for Norske Shell ble «handling + adferd = sikkerhet». Både ledelse og ansatte i Draugen-prosjektet deltok i opplegget for å forbedre sikkerheten. Et mål var innen prosjektet å halvere antall arbeidsuhell og ulykke i forhold til forrige 12 måneders periode. Prosjektdirektør Mahdi Hasan fikk på vegne av Shells Draugen-organisasjon sikkerhetsprisen 1992, en pris utdelt i forbindelse med en årlig sikkerhetskonferanse. Tildelingen ble begrunnet med at det tidlig i prosjektet ble gitt informasjon til potensielle leverandører om at sikkerhet ble tatt på alvor, og det ble stilt tøffe krav som ble nedskrevet i kontrakter med underleverandører.[REMOVE]Fotnote: Teknologidagene starter i dag: Sikkerhetsprisen ble tildelt Draugen-sjefen. Stavanger Aftenblad 10. juni 1992.

Nullfilosofi

På slutten av 1990-tallet kom «Nullfilosofien» for alvor inn i norsk petroleumsvirksomhet og er av mange regnet som en milepæl rent holdningsmessig. «Nullfilosofien» kan oppsummeres som at ulykker ikke skjer, men forårsakes. Alle ulykker kan derfor forebygges, slik at målet vil være null skader og ulykker. Dette forutsetter ansvarliggjøring i alle ledd og et kontinuerlig fokus på risiko-styring, forebygging og læring. Flere oljeselskaper innførte en filosofi om null skader og ulykker hvor Statoils “nullfilosofi”, og BPs STOP-program er uttrykk for en slik tankegang. I Stortingsmelding nr. 7 fra 2001-2002 om helse, miljø og sikkerhet i petroleumsvirksomheten ble også nullfilosofien nevnt.

Det er ikke bare positive sider ved å ha null skader som mål. Kritiske røster mener at en slik filosofi bidrar til underrapportering av uønskede hendelser og at den setter press på skadelidte om å holde dette skjult. Folk kan vegre seg for å melde fra om hendelser. I tillegg blir ansvaret for sikkerhet, som ifølge det norske systemet skal ligge hos selskapene, lagt på hver enkelt person for sikker atferd.

I 1997/98 innførte også Norske Shell «Mindset Zero», med mål om null skader. Dette var en del av Royal Dutch Shell sine globale standarder for HMS. Filosofien var fundert i Shell-gruppens nøkkelverdier: ærlighet, integritet og respekt for mennesker. Mindset Zero la vekt på å oppnå null skader på mennesker, helse, miljø og økonomiske verdier. Innen Mindset Zero arbeidet man etter prinsippet med daglige suksesser som gjentas i det uendelige. Et slagord var «suksess hver dag, Suksess hver uke, Suksess hver måned gir suksess hvert år.»[REMOVE]Fotnote: Miljøredegjørelse Draugenfeltet 1998, A/S Norske Shell

Mindset Zero ble året etter fulgt opp av en ny HMS Policy. «Vi vil bli ledende innen helse, miljø og sikkerhet (HMS). Vårt styringssystem er systematisk oppbygget for å sikre at lover, regelverk og egne standarder etterholdes, og for å sikre kontinuerlig forbedring av HMS-resultatene. Vi forplikter oss til å ha som endelig mål at ingen skal påføres sykdom eller skade». HMS-resultater skulle gjennomgås, verifiseres og publiseres, og innspill til forbedringsbidrag fra de ansatte skulle belønnes med bonus. Kravene til etterlevelse og oppfølging ble skjerpet for alle i organisasjonen, uansett stilling, land- eller offshorejobb.

I løpet av våren 1999 startet Norske Shell også arbeidet for å få sertifisert sitt miljøstyringssystem. Draugen fikk sin egen sertifisering og ble registrert for sitt HMS-opplegg spesielt.[REMOVE]Fotnote: Miljøaspektene forsterkes i ny HMS- policy, Shell UP mai 1999 s. 8.

Nullfilosofien ble trukket med videre i stadig nye kampanjer som for eksempel «Hearts & Minds» som ble utarbeidet av Shell E&P i 2002. Hearts & Minds er en undersøkelse av de ansattes oppfatning av selskapet og kulturen som er i den. For å oppnå null skader eller ulykker ble «Golden Rules» innført av Royal Dutch Shell i 2005, og gjaldt selvfølgelig for alle Shells selskaper verden over.[REMOVE]Fotnote: Stairway to Heaven Please Hold the Handrail! A study on the organizational safety in Norske Shell by Tove Svanøe Endresen Master Thesis Department of Administration and Organization Theory University of Bergen June 2009 s. 71.

Systemet ble utviklet videre, og i 2009 ble det innført «Life-saving rules», nok en global kampanje. Brudd på Life Saving Rules ble logget i selskapets oppfølgingssystem, og kunne få konsekvenser den enkelte ansatte som brøt reglene.[REMOVE]Fotnote: Oplenskedal, Anita: Sikkerhetskulturens betydning i bore- og brønnplanlegging, Mastergradsoppgave risikostyring og sikkerhetsledelse, Universitetet i Stavanger 2015. s. 67.

Sikkerhet i fritiden, så vel som i arbeidstiden

For å bedre sikkerheten på arbeidsplassen er det nødvendig å endre verdier, holdninger, kompetanse og handlingsmønstre også på fritiden. Dette er en del av adferdsbasert sikkerhetsfilosofi. Etter at produksjonen på Draugen var satt i gang, ble det med jevne mellomrom organisert ulike sikkerhetskampanjer som var rettet så vel mot oppførsel både på arbeid, som i løpet av fritiden.

Kampanjen «Hold balansen» som ble gjennomført i 1996 skulle endre folkes alkoholvaner gjennom fastsatte adferdsregler. De ansatte skulle bevisstgjøres farene ved inntak av alkohol både på arbeid, på kurs, seminar og møter, på reiser – og på fritiden. Det personlige ansvaret ble vektlagt og det kom tydelig fram at det var den enkeltes ansvar hvor mye alkoholholdige drikkevarer som ble brukt. Men noen råd kom selskapet med. Man burde blant annet ikke gå på kontoret etter en forretningslunsj med alkohol. Når man hadde hjemmevakt, skulle man kunne kjøre bil og dermed var alkohol uaktuell i den perioden. Ved sosiale arrangementer i selskapets regi skulle det ikke lengre være åpne kraner med alkoholholdig drikke, men det ble delt ut et visst antall bonger. Nye olje- eller gassfunn skulle for framtiden ikke feires med alkoholholdig drikke.

Norske Shell viste til Verdens Helseorganisasjon som ga grønt lys for inntil ni alkoholenheter i uken for kvinner og inntil 13 for menn. På en kveld anbefaltes det ikke mer enn seks enheter for menn og fire for kvinner. Selskapet oppfordret også til to dager i uken der det ikke ble nytt alkolhol.[REMOVE]Fotnote: Shell vil påvirke ansattes alkoholvaner, Aftenposten 9. oktober 1996.

Sikkerhetskampanjen «De fire årstider» gjennomført i 1997/98. Kampanjen fokuserte på helhetlig tenkning om sikkerhet, og la vekt på sikker atferd hele døgnet på jobb og i privatlivet. I løpet av våren ble det oppfordret til vårsjekk av sykler og appellert til bruk av sykkelhjelm for både store og små. Selskapet stilte med utstyr og hjelp til vårsjekken. Før sommerferien ble det minnet om bilvett, båtvett og å tenke før man handler. Om høsten ble det fokusert på mørke skoleveier og viktigheten av å bruke refleks. Vinterens kampanje var rettet mot glatte veier og faren med stearinlys hjemme. Årvåkenhet skulle være stikkordet for alt som ble gjort. Målet både på jobb og i fritiden var null skader og ulykker.[REMOVE]Fotnote: Shell UP mai 1997, s. 13.

Konklusjon

Sikkerhet kan være så mye. På Draugen og i Norske Shell har det alltid vært fokus på sikkerhet og reduksjon av risikonivået. Gjennom fokus på sikkerhet både i planlegging av bygging og drift har dette arbeidet båret frukter. Draugen har riktignok ikke vært ulykkesfri, men de store ulykkene med tap av menneskeliv har blitt unngått.

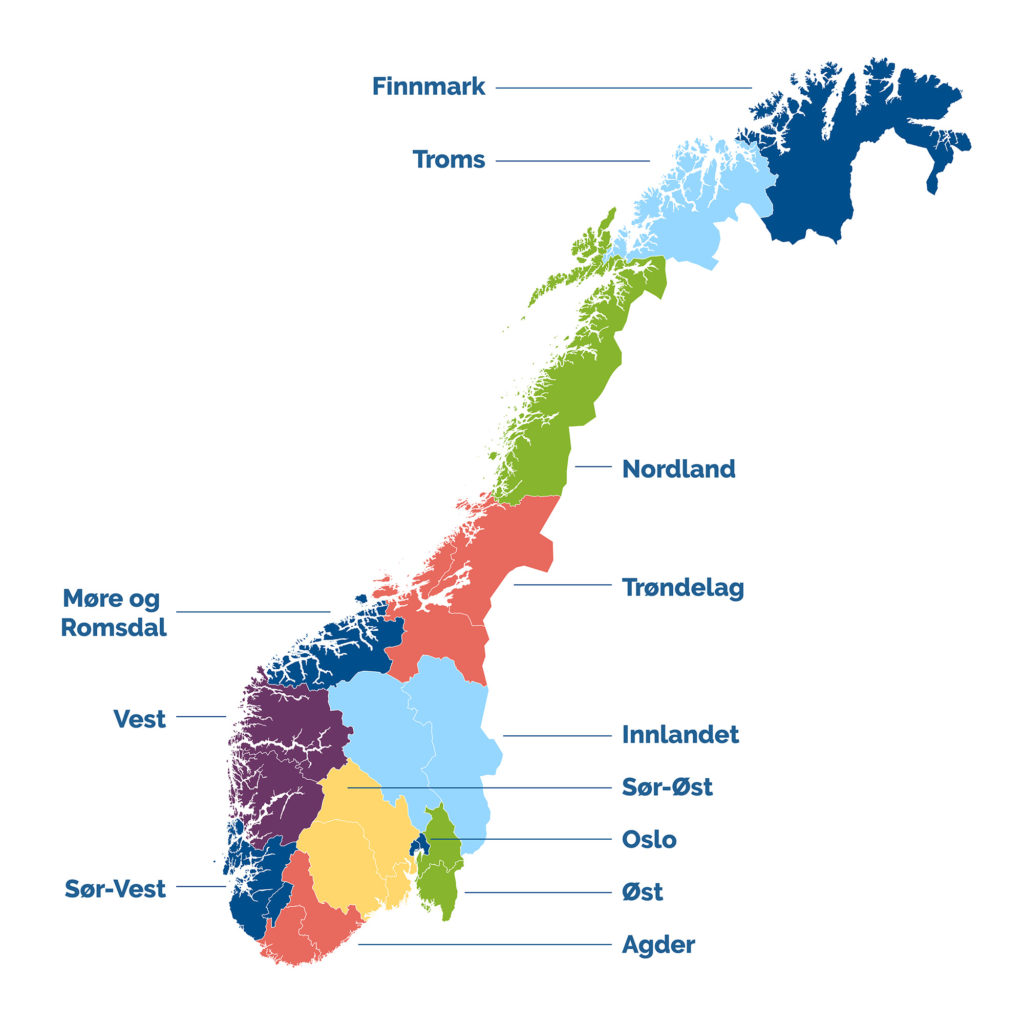

hvem har ansvaret når alarmen går, kart, illustrasjon,

hvem har ansvaret når alarmen går, kart, illustrasjon, hvem har ansvaret når alarmen går,

hvem har ansvaret når alarmen går, hvem har ansvaret når alarmen går, nyhet,

hvem har ansvaret når alarmen går, nyhet,

kildesortering åp draugen, engelsk

kildesortering åp draugen, engelsk kildesortering på draugen, hagelin, avisutklipp,

kildesortering på draugen, hagelin, avisutklipp, Kildesortering på draugen,

Kildesortering på draugen, kildesortering på draugen, forsidebilde, avfallshåndtering, engelsk

kildesortering på draugen, forsidebilde, avfallshåndtering, engelsk Kildesortering på draugen, kontor

Kildesortering på draugen, kontor Kildesortering på draugen, kjøkken, oppvask

Kildesortering på draugen, kjøkken, oppvask