Lastesystemene – ikke helt problemfrie

Bygging og installasjon

Lastesystemene ikke helt problemfrie,

Lastesystemene ikke helt problemfrie,3. mai 1991 ble det klart at Aker Verdal skulle bygge lastebøyen som skulle sørge for at oljen fra Draugen kunne eksporteres via shuttletankere. Levering av lastebøyen til Draugen var et samarbeid mellom Aker Verdal, Norwegian Contractors og det sveitsiske selskapet Single Buoy Moorings Inc. (SBM). [REMOVE]Fotnote: Dagens Næringsliv, 4.5.1991 «Aker Verdal bygger lastebøye til Draugen» Kontraktsverdien var på 345 millioner kroner.

Bøyen hadde form som en 100 meter høy sylinder med en største diameter på 8,6 meter. Den ble forankret på 250 meters vanndyp ved hjelp av seks ankere. 30 meter av bøyen var synlig over havoverflaten og hadde at roterbart dekk som inneholdt et lite boligkvarter (for nødovernatting), med et lite instrumentrom, generatorrom, verkstedscontainer etc. pluss helikopterdekk og lastebom for oppkobling til shuttletankere som hadde utstyr for lasting via et spesialsystem montert i baugen. Dekkskonstruksjonen veide omtrent 350 tonn og hele bøyen hadde en total vekt på 4100 tonn.

Lastebøyen (FLP = Floating Loading Platform) ble plassert ca. tre kilometer fra selve plattformen og var forbundet med to 16 tommers rørledninger.

Allerede seks år etter at produksjonen av olje kom i gang ønsket Shell å skifte ut bøyen med et lastesystem som hadde garantier for en lengre levetid.[REMOVE]Fotnote: Petro.no, 4.2.2000 «Draugen får ny lastebøye» Dette var nødvendig fordi det var slått fast at produksjonsperioden for feltet ville bli forlenget utover de 20 årene som var spesifisert i Plan for Utbygging og Drift.[REMOVE]Fotnote: A/S Norske Shell (September 1987), Plan for Utbygging og Drift kapittel 4.3.1 Været i Norskehavet var en utfordring som satte begrensing for når lasting kunne finne sted. Shell ønsket derfor å forbedre tilgjengeligheten for lasting av olje, men i 1998 fantes det ikke tilgjengelig teknologi som kunne gi denne garantien.

Det gikk flere år før det ble utviklet en forbedret utgave av offshore lastesystemer som passet de tøffe værforholdene i Norskehavet. I januar i 2008 skjedde det imidlertid et uhell under lossing av olje på Draugenfeltet samtidig med at man jobbet med et prosjekt for å bygge ut lastesysyemet. Tankskipet «Navion Skandia» skulle hente en last som skulle gå til et raffineri i Nordsjøbassenget. Under lossingen oppsto en lekkasje som førte til utslipp av råolje direkte til sjøen. Det ble ingen store miljøkonsekvenser.[REMOVE]Fotnote: Petroleumstilsynets rapport «Draugen – brudd i lasteslange 10.1.2008 » Et lignende uhell hadde skjedd på Statfjordfeltet året i forveien der selve lasteslangen hadde blitt ødelagt. Årsaken til uhellet på Draugen var den samme men i Draugen sitt tilfelle var det ikke slangen som ble ødelagt, men en spesiell kobling som ble aktivert førte til et brudd i forbindelsen mellom skipet og lastebøyen slik den var designet for. Dette førte til at kun et begrenset volum slapp ut slik intensjonen med koplingen var.

Shell intensiverte derfor prosjektet med et forbedret lastesystem. Det endelige valget falt på et lastesystem utviklet av Framo Engineering. Systemet fra Framo var ikke tidligere blitt brukt, men det ble valgt i konkurranse med flere lignende systemer som var i ferd med å utkonkurrere bøyesystemet som ble benyttet på Draugen-feltet og hadde vært dominerende siden tidlig på 1980-tallet.

Kontrakt for utskifting av lastesystem

Subsea 7 i samarbeid med Bukser & Berging fikk i 2008 kontrakt på arbeidet med å fjerne den gamle bøyen og installere det nye systemet.

Det kan kanskje synes som en lett jobb å fjerne en enkel bøye fra feltet, men det skulle vise seg å by på noen utfordringer. Planleggingen var godt i gang da forberedelsene til installasjonen av det nye lastesystemet ble stoppet, mellom annet på grunn av utfordringer i kravene til utforming. Dette bremset framdriften og forsinket oppstarten.

7 oktober 2012 startet tauingen av Draugen FLP.

Lastesystemene ikke helt problemfrie, slep,

Lastesystemene ikke helt problemfrie, slep,For å kunne slepe den gamle lastebøyen fra feltet planla man å bruke de tre gamle festene for tauekablene. Alle tre festene ble brukt for å få til en kontrollert tauing ut av sikkerhetssonen rundt plattformen. Etter at bøya var utenfor de påkrevde 500 meter ble det ene festet frigjort slik at slepet skulle kunne gå fortere.

Etter at slepet var kommet godt i gang opplevde man at det ble en viss svaiebevegelsene i bøya som kunne bety ekstra belastninger i forbindelsen mellom tårnet og overbygningen. Det var ikke uventet at det ville oppstå slike bevegelser når farten, været og bølgene ble større, men svaiingen kom nesten umiddelbart. Tauingen gikk likevel greit fordi det var noen tekniske installasjoner som var installert for å kompensere for dette. Selve dekkskonstruksjonen var montert på et svingkranslager nettopp for å kompensere for sjøens påvirkning også under normal drift. I lageret var det også montert en bremseskiver med styringssystem (bremsekalipere) som skulle dempe og kontrollere slike bevegelser.

Nøyaktig en uke senere (14. oktober) ble lastebøyen ankret opp ved Stord for å gjøres klar for demontering og opphugging.

Lastesystemene ikke helt problemfrie, slep,

Lastesystemene ikke helt problemfrie, slep,Kystverket hadde gitt Scanmet AS ankringstillatelse på en posisjon utenfor Eldøyane for 180 dager, før bøyen skulle slepes til opphogging. Tidlig på vårparten 2013 ble det klart at operasjonen krevde mer planlegging og det ble søkt om, og fått, midlertidig ankringstillatelse til fram til 1. oktober.

9. september meldte Kystverket i brev til Stord kommune at det var gitt forlenget ankringstillatelse fram til 1. juni 2014. Grunnen til en slik forlengelse var at forberedelsene og planleggingen av løftet for å fjerne den delen av bøyen som var under vann, var en langt mer komplisert jobb enn først antatt. Kolonnen, som den sylindriske delen under dekker ble kalt, stod vertikalt i sjøen men måtte snus for å kunne løftes horisontalt og til det krevdes et kraftig løftefartøy. Kombinasjonen lang planleggingstid og jobben med å finne ledig løftekapasitet, var ikke klart i september, og operatøren kunne ikke garantere at kolonnen kunne fjernes før våren 2014. Dekket, eller lastehodet, ble imidlertid frakoplet og tatt på land i løpet av oktober.[REMOVE]Fotnote: Stord Nytt, 16.9.2013 «Ny utsetting for hogging»

På våren 2014 ble søylen snudd, løftet og lagt i horisontal posisjon på en lekter og fløtet inn i tørrdokken til Kværner Stord Verft. Her ble den saget opp i biter a 10 til 15 meters lengde. Derfra ble den fraktet med spesialbil (multiwheeler) og flyttet til opphoggingsfirmaet Scanmet sitt område. Der ble de klippet opp i mindre biter, sortert etter materialtype og sendt til ulike smelteverk.

Det nye systemet

Lastesystemene ikke helt problemfrie, subsea, Draugen Loading Buoy,

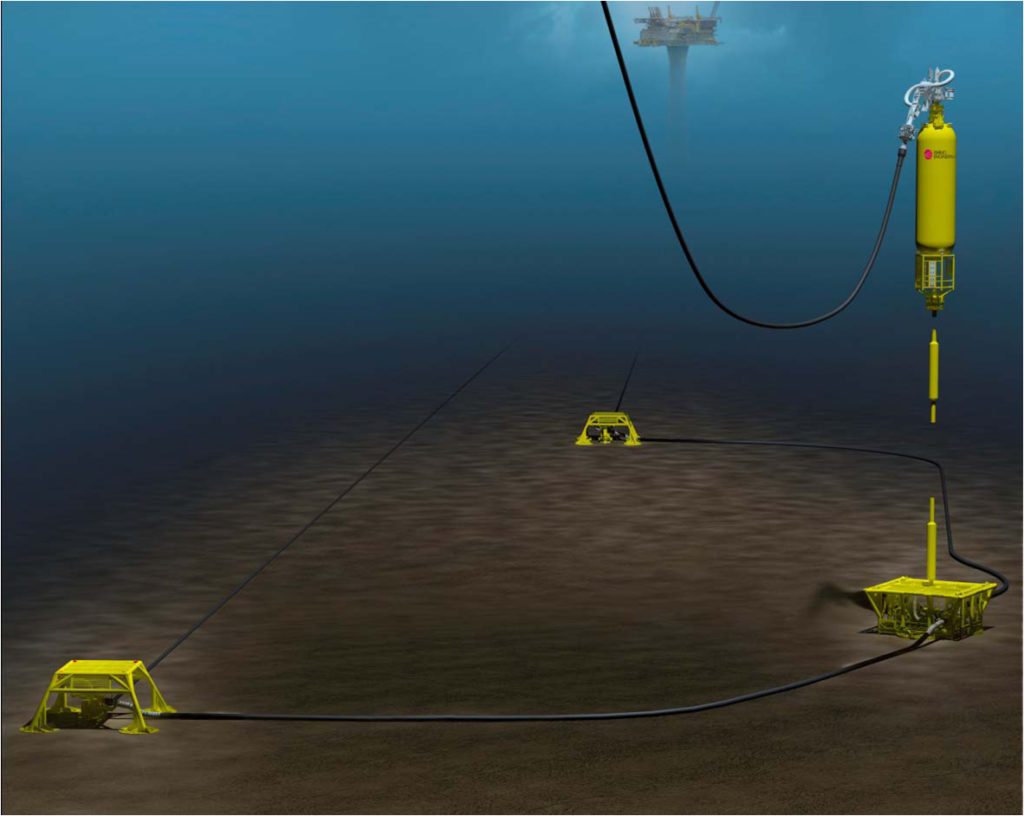

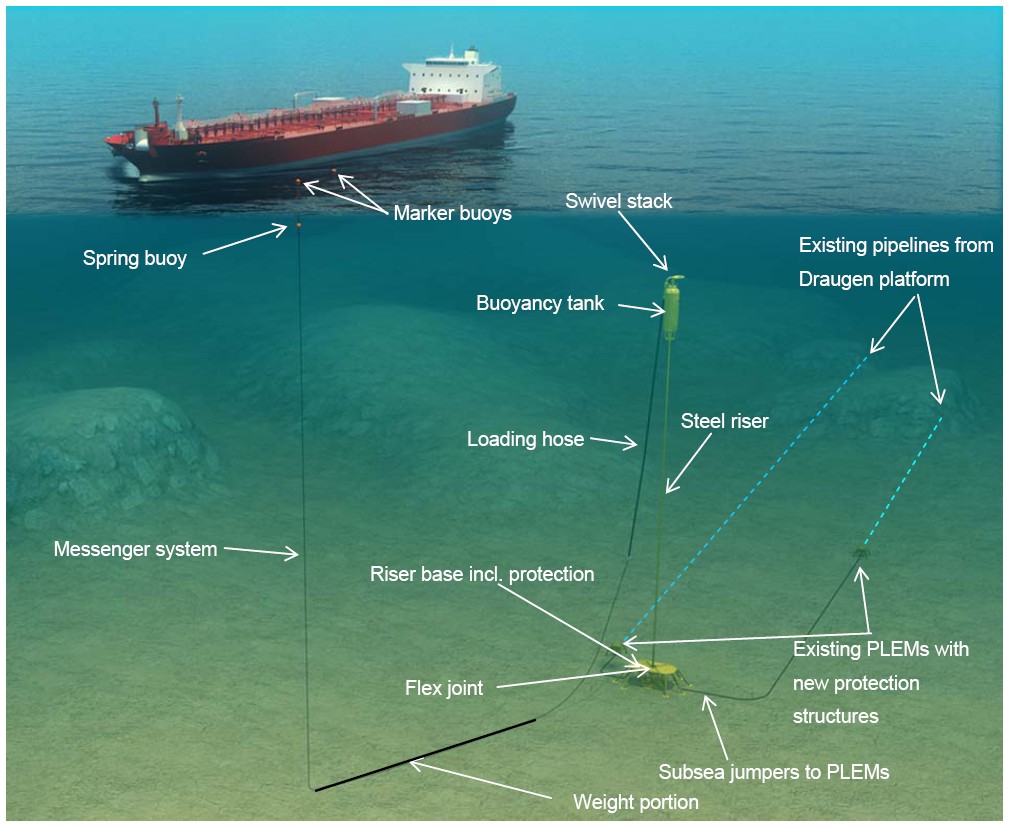

Lastesystemene ikke helt problemfrie, subsea, Draugen Loading Buoy,Det nye FRAMO Submerged Loading System (FSL) består av flere deler med ulike funksjoner.

En bunnfast ramme med et stivt stigerør. Bunnrammen var først og fremst et fast punkt for de to fleksible eksportrør som transporterer oljen fra plattformen. Det stive stigerøret har en fleksibel kobling i nedre ende mot bunnramma og holdes i vertikal stilling av en oppdriftstank som flyter omtrent 75 meter under havoverflaten.

På toppen av tanken er det plassert to svivler som sørger for at tankskipet kan flytte seg fritt i forhold til vind og strømforhold. Selve pick-up systemet holdes flytende ved hjelp av spesielle oppdriftsbøyer.

På den faste bunnramma er det også montert komponenter for strekkovervåkning av det vertikale stigerøret og radioutstyr som gjør det mulig å kommunisere med tankskipet for kontrollere skipets posisjon, slik kan man unngå farlige situasjoner under lasting.

Lastesystemene ikke helt problemfrie,

Lastesystemene ikke helt problemfrie,Det var Subsea 7 som fikk i oppdrag å installere det nye systemet og fjerne det gamle. De første konstruksjonene ble plassert på feltet i 2009, men det var først i 2012 at det nye systemet ble tatt i bruk.[REMOVE]Fotnote: FFU, «Subsea 7 fornyer Draugen Oil Export system» Nr. 1, 2013

De mange utfordringene med å designe det nye lastesystemet hadde ført til forsinkelser med leveringen av utstyret Planleggingen og installasjonsmetoden måtte flere ganger justeres underveis.

Bunnramma ble først installert sammen med de to fleksible rørene fra plattformen. Det 155 meter lange stigerøret ble tauet til feltet nedsunket mellom to taubåter. For å balansere oppdriften ble det holdt på plass av et system som besto av oppdriftstanker og kjettinger. Stigerøret ble ‘parkert’ på havbunnen omtrent 500 meter fra den gamle lastebøyen i påvente av oppdriftstanken for det nye systemet.

Det skulle ta nesten tre år før alle bitene i puslespillet kom på plass. Problemer med leveransen av oppdriftstanken førte til to års forsinkelse og det tok et lite år for å ferdigstille alt. Da tanken ble løftet ut fra Kristiansund veide den cirka 210 tonn. Den store tanken ble så tauet horisontalt til en innenskjærs oppankringsplass før den ble ballastert opp til vertikal posisjon klar for tauing til feltet.

Etter en komplisert men vellykket sammenkobling, var systemet klart til å tas i bruk og den gamle bøya ble koblet fra og gjort klar til borttauing.

Fremdeles ikke problemfritt

Det nye undervanns lastesystem består altså av to uavhengige eksportlinjer. Etter en av de første lastene til oljetanker ble en ventil stående fast i tilnærmet lukket posisjon på den ene eksportlinjen. Denne eksportlinjen kunne derfor ikke benyttes videre til lasting av olje. En av grunnene til at det var installert to linjer var at systemet skulle pigges. Det vil si at den skulle kontrolleres og rengjøres med en rørskrape (engelsk: pig). Ventilen ble forsøkt åpnet i 2013 etter ett års drift, men uten å lykkes. Ved et tredje forsøk seinere på året fikk man endelig åpnet ventilen og full kapasitet ble opprettet.

Lastesystemene ikke helt problemfrie, subsea, FLP new design,

Lastesystemene ikke helt problemfrie, subsea, FLP new design,Kilder:

Intervju med Erik Femsteinevik, Subsea 7, september 2017. Intervjuet foretatt av Finn H. Sandberg, Norsk Oljemuseum